维修篇

设备1

1.现象:设备1一边电机可以手动上下,另一边按下上下没反应。

处理方法:

首先检查线路是否有破皮,然后交换步进驱动的线束,排除是否是编码线,电机线坏。

如果没有则用万用表的通断挡,测试电机线是否损坏。

最后用万用表的直流挡测试步进驱动上的输出点对24伏正极,按下上下按钮检查是否有24V电压。如果没有,则判断PLC点位坏。

2.现象:设备1检测平台不同步。

处理方法:

首先检查伺服驱动是否有报警。(三菱伺服驱动16.3报警表示编码器或编码线坏,若坏就更换。)

其次将电源关闭,将平台下压制最低处,打开电源查看是否能够同步。(若无同步就更换编码线/电机线)

最后如果要抢产,就将新编码器临时接上去,调好平台后,将原来的故障线恢复。同时需要通过显示器上的功能设置将正反面的外框回原功能屏蔽了。

3.现象:设备1升降电机回不到原点。

处理方法:

首先将设备1升降电机的使能关闭或者断电源。

然后用手旋转设备1升降电机的联轴器。

最后通电即可正常回原点。(电机堵转)

设备2

1.现象:设备2检测有固定区域椭圆形情况。

处理方法:

首先检查视觉相关线缆是否破损。

其次检查机械气路是否有故障,机械是否有卡住。

最后根据机械的形变对轴伺服进行约束,调整汇川伺服增益H08.15,增大该值。或者检查是否有共振情况。

设备3

1.现象:设备3升降伺服驱动附近有烟冒出。(有线缆被磨破)。

处理方法:

首先用万用表检查伺服驱动是否有线缆损坏、破皮。

其次将附近的线缆拆开,查看是否有线缆短路的情况。

最后找出问题的同时,需要将整根线理出来,查看是否还有其他断点。

接线篇

光耦极限常开常闭接法

1.欧姆龙光耦接线方式(EE-SX672/EE-SX670)

欧姆龙常开接法:蓝色-24-;棕色—24+;黑色—信号;粉色—不接;

欧姆龙常闭接法:蓝色-24-;棕色和粉色—24+;黑色—信号;

2.松下光耦接线方式(PM-T65)

松下常开接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

松下常闭接法:蓝色—24-;棕色—24+;白色—信号;黑色—不接;

松下光耦接线方式(PM-L45)

松下常开接法:蓝色—24-;棕色—24+;白色—信号;黑色—不接;

松下常闭接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

3.NKE光耦接线方式()

NKE常开接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

NKE常闭接法:蓝色—24-;棕色和白色—24+;黑色—信号。

4.深浦光耦接线方式()

深浦常开接法:蓝色—24-;棕色—24+;白色—信号;黑色—不接;

深浦常闭接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

5.Sodron光耦接线方式(GE-SG674-W)

Sodron常开接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

Sodron常闭接法:蓝色—24-;棕色和白色—24+;黑色—信号。

6.F&C光耦接线方式(FC-SP303Z)

F&C常开接法:蓝色—24-;棕色—24+;黑色—信号;白色—不接;

F&C常闭接法:蓝色—24-;棕色—24+;白色—信号;黑色—不接;

常见的视觉接线方式

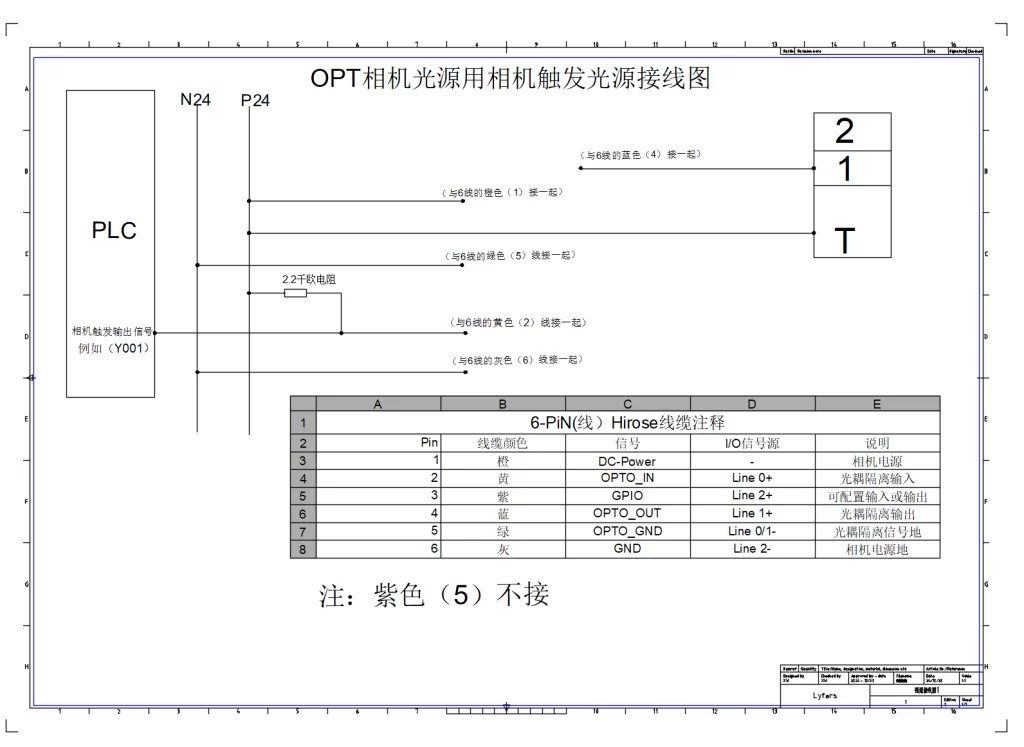

1.OPT 相机光源6Pin相机触发线接线方式

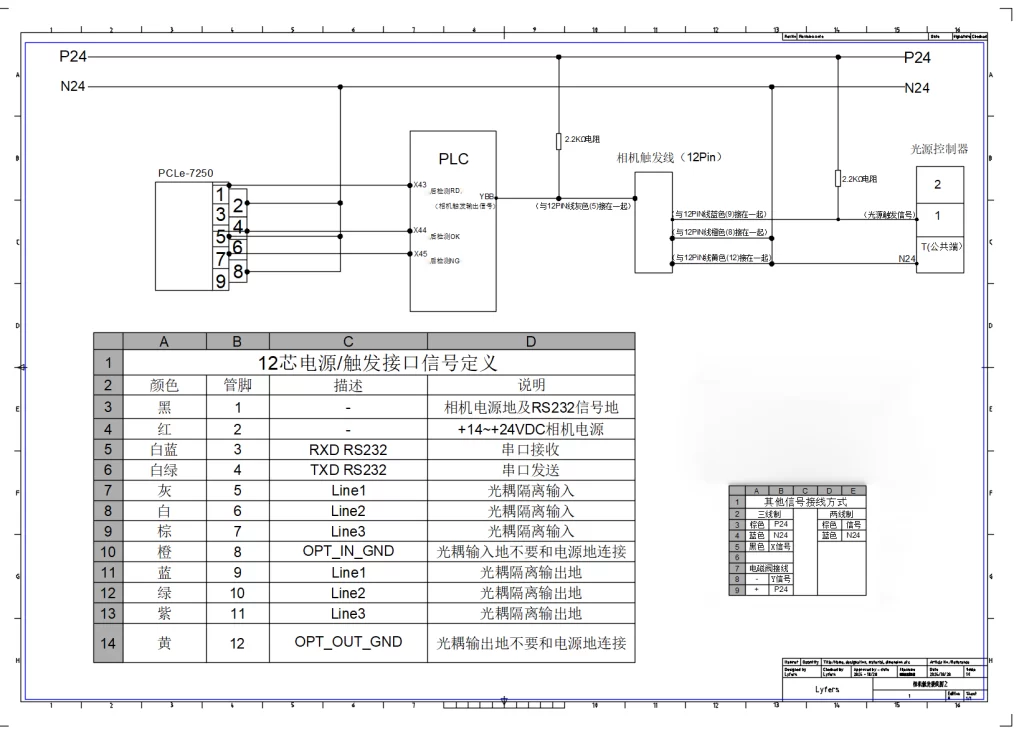

2.OPT相机光源用12Pin触发线接线方式

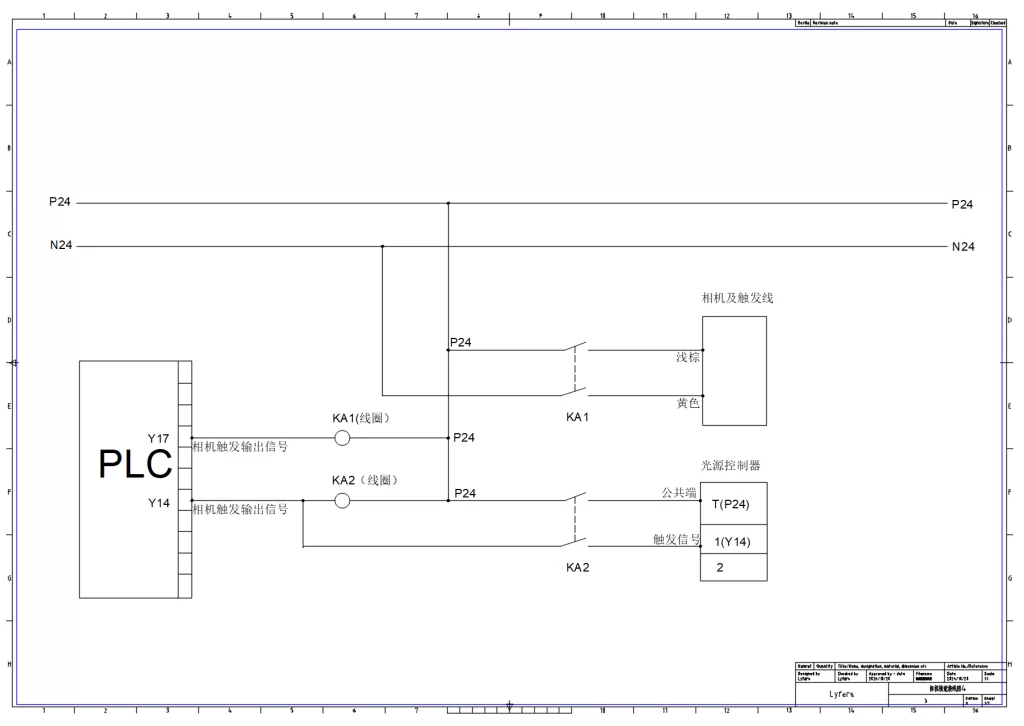

3.适用于设备1相机视觉接线图

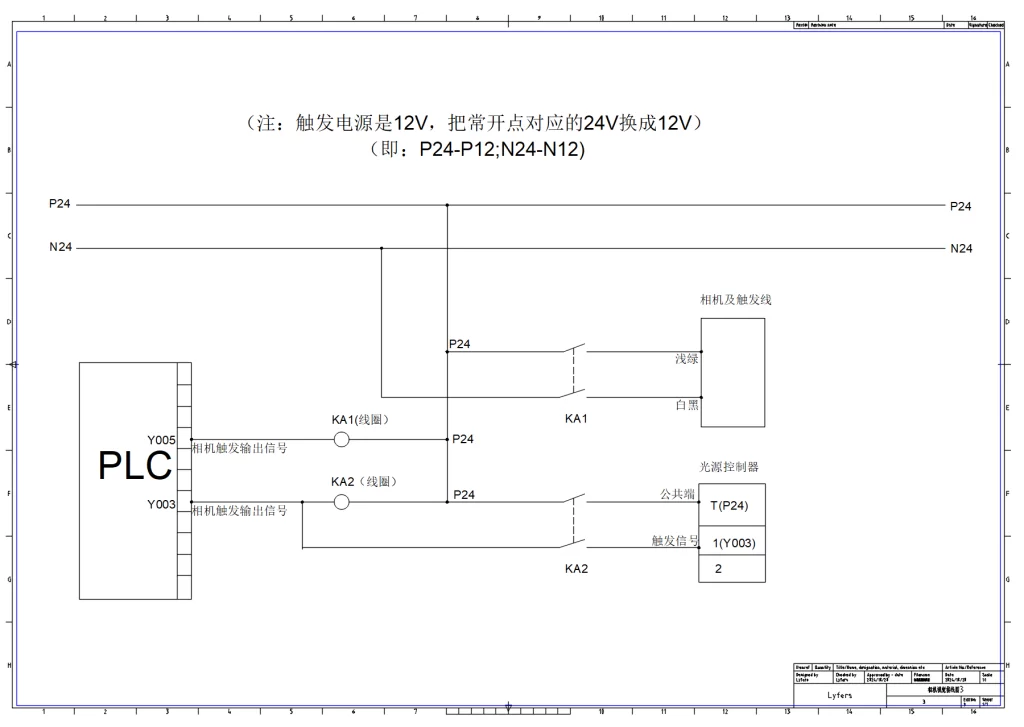

4.适用于设备2背面检,正反面检接线方式

调试篇

汇川SV630A系列伺服

报警码的处理方法

报警码

| E108.0 | E108.1 | E108.2 | E108.3 | E108.4 | E110.0 | E121.0 | E122.0 |

| E510.0 | E600.0 | E601.0 | E601.1 | E601.2 | E730.0 | E831.1 | E834.1 |

| E900.0 | E902.0 | E902.1 | E902.2 | E908.0 | E909.0 | E910.0 | E920.0 |

| E922.0 | E924.0 | E941.0 | E942.0 | E950.0 | E952.0 | E980.0 | E990.1 |

| EA41.0 |

故障码

SV630A 系列伺服是汇川技术研制的经济型中小功率的交流伺服产品。该系列产品功率范围为0.05kW~1.8kW,支持Modbus和CANlink 等通讯协议,采用对应的通讯接口,配合上位机可实现多台伺服驱动器联网运行。产品提供了自适应调节刚性表设置、惯量辨识及振动抑制等功能,使伺服驱动器简单易用。配合包括小惯量、中惯量的MS1 系列高响应伺服电机(电机搭配18 位磁编码器),运行安静平稳,定位控制更加精准。适用于电子制造、机械手、包装、机床等行业的自动化设备,以高性价比的方案实现快速精确的位置控制、速度控制、转矩控制。

E108.0:写入存储参数异常(产生机理:无法向EEPROM中写入参数值。)

| 原因 | 确认方法 | 处理措施 |

| 参数写入出现异常 | 更改某参数后,再次上电,查看该参数值是否保存。 | 未保存,且多次上电仍出现该异常,需要更换伺服驱动器。 |

E108.1:读取存储参数异常(产生机理:无法向EEPROM中读取参数值。)

| 原因 | 确认方法 | 处理措施 |

| 参数读取出现异常, 提示EEPROM读操作失败 | 更改某参数后,再次上电,查看该参数值是否保存。 | 未保存,且多次上电仍出现该异常,需要更换伺服驱动器。 |

E108.2:写EEPROM校验异常(产生机理:写入EEPROM中数据时,校验写入数据失败。)

| 原因 | 确认方法 | 处理措施 |

| 参数写入出现异常 | 更改某参数后,再次上电,查看该参数值是否保存。 | 未保存,且多次上电仍出现该异常,需要更换伺服驱动器。 |

E108.3:读EEPROM校验异常(产生机理:读取EEPROM中数据时,校验读取数据失败。)

| 原因 | 确认方法 | 处理措施 |

| 参数写入出现异常 | 更改某参数后,再次上电,查看该参数值是否保存。 | 未保存,且多次上电仍出现该异常,需要更换伺服驱动器。 |

E108.4:单个数据存储次数过多(产生机理:EEPROM单个数据存储频率过多。)

| 原因 | 确认方法 | 处理措施 |

| EEPROM单个数据存储频率过多,长时间以这个频率存储有可能造成EEPROM损坏 | 1 查看功能码H0b.90和H0b.91, H0b.90显示存储过多的功能码或对象 字典(16进制显示), 如果H0b.91=15,则H0b.90显示的是软件内部变量; 2 通过示波器通道查看“Func测试1”,注意使用16进制显示。 该通道显示EEPROM正在存储的地址; 3 通过示波器通道“Func测试2”查 看存储的次数。 | 1 如果确认是由于手动修改某一参数或对象字典造成的报警,正运行中不会出现频繁存储某一数据,可以直接进行故障复位; 2 通过H0b.90或示波器通道查看存储异常的功能码,定位到原因,如:上位机程序频繁通过SDO写参数,可以通过修改上位机程序解决此问题。 |

E110.0: 分频脉冲输出设定异常(产生机理:分频脉冲数(4倍频之后)超过电机分辨率。)

| 原因 | 确认方法 | 处理措施 |

| 分频脉冲数(4倍频之后)超过电机分辨率 | 检查H05.17设定值。 | 根据所用电机分辨率调整H05.17设定值。 |

E121.0:伺服ON指令无效警告(产生机理:使用某些辅助功能时,给出了冗余的伺服使能信号。)

| 原因 | 确认方法 | 处理措施 |

| 内部使能情况下,通信伺服使能信号(S-ON)有效 | 确认是否使用辅助功能: H0d.02、 H0d.03、H0d.12,同时DI功能1(FunIN.1:S‑ON,伺服使能信号)有效。 | 将DI功能1(包括硬件DI和虚拟DI)信号置为无效。 |

E122.0:多圈绝对值编码器设置错误(产生机理:绝对位置模式电机不匹配或电机编号设置错误。)

| 原因 | 确认方法 | 处理措施 |

| 绝对位置模式下检测电机不匹配或电机编号设置错误 | 1 检查电机铭牌是否为多圈绝对值编码器电机; 2 检查H00.00(电机编号)是否正确。 | 根据电机铭牌重新设置H00.00(电机编号)或更换匹配的电机。 |

E510.0:分频脉冲输出过速(产生机理:使用脉冲输出功能(H05.38=0/1/2)时,单路输出脉冲频率超过硬件允许的频率上限(4MHz)。)

| 原因 | 确认方法 | 处理措施 |

| MCU检测到FPGA反馈的脉冲增量过 大 | H05.38=0(编码器分频输出)时,计算发生故障时的电机转速对应的输出脉冲频率,确认是否超限。输出脉冲频率(Hz)=电机转速(rpm)÷60×H05.17 H05.38=1(脉冲指令同步输出)时,输入脉冲频率超过2MHz或脉冲输入管 脚存在干扰。 ●低速脉冲输入管脚: 集电极开路输入端子:PULLHI、PULSE +、PULSE‑、SIGN+、SIGN‑,单路最大脉冲频率:200kpps。 ●高速脉冲输入管脚:差分输入端子:HPULSE+、HPULSE‑、 HSIGN+、HSIGN‑,单路最大脉冲频率:4Mpps。 | 减小H05.17(编码器分频脉冲数),使得在机械要求的整个速度范围内,输出脉冲频率均小于硬件允许的频率上限。 减小输入脉冲频率至硬件允许的频率上限以内。 请注意: 此时,若不修改电子齿轮比,电机转速会减小。 若输入脉冲频率本身已较高,但不超过硬件允许的频率上限,应做好防干扰措施(脉冲输入接线使用双绞屏蔽线,设置管脚滤波参数H0A.24或H0A.30),防止干扰脉冲叠加在真实脉冲指令上,造成误报故障。 |

E600.0:惯量辨识失败(产生机理:

振动抑制不住。可以手动设置陷波器参数(H09.12~H09.23)来消除振动。

辨识值波动过大。ETune操作时,增大最大运行速度、减小加减速时间,对丝杆机构可缩短行程。

负载机械连接松动、机构有偏心引起。请排查机械故障。

辨识过程中有报警导致运行中断。排除报警后,重新执行。

带大惯量负载振动抑制不住,需要先增大加减速时间,确保电机电流不饱和。)

| 原因 | 确认方法 | 处理措施 |

| 1 辨识中有持续振动 2 辨识结果波动过大 3 负载机械连接松动、机构有偏心引起 4 辨识过程中有报警导致运行中断 5 带大惯量负载振动抑制不住,需要先增大加减速时间,确保电机电流不饱和 | ●内部检测停机时转矩抖动,不是FFT; ●5倍以下变化大于3倍,5倍以上变化大于0.5倍上次辨识值。 | 1 排除并解除报警;排除报警后,重新执行; 2 有振动无法自动抑制时可以开启振动抑制功能消除振动; 3 检查机械连接确保牢靠; 4 ETune 操作时,增大最大运行速度、减小加减速时间,对丝杆机构可缩短行程。 |

E601.0:原点回归警告(产生机理:原点回归时间超过H05.35所设定的时间。)

| 原因 | 解决方法 | 处理措施 |

| 1.原点开关故障 | 原点复归时一直在高速搜索而没有低速搜索过程。 原点复归高速搜索后,一直处在反向低速搜索过程。 | 若使用的是硬件DI,确认H03组已设置对应的DI功能,然后检查DI端子接 线情况,手动使DI端子逻辑变化时,通过H0b.03监控伺服驱动器是否接收 到对应的DI电平变化。若原点信号为Z信号,而始终找不到原点信号,确 认Z信号情况。 |

| 2.限定查找原点的时间过短 | 查看H05.35所设定时间是否过小。 | 增大H05.35。 |

| 3.高速搜索原点开关信号的速度过小 | 查看回零起始位置距离原点开关的距离,判断6099-01h所设定速度值是否过小,导致寻找原点开关的时间过长。 | 增大6099-01h。 |

E601.1:原点复归开关异常(产生机理:开关设置不合理。)

| 原因 | 确认方法 | 处理措施 |

| 开关设置不合理 | 确认两侧限位信号是否同时处于有效状态。 确认是否某一限位与减速点信号或原点信号同时有效。 确认是否正负限位先后均被触发。 | 合理设置硬件开关位置。 |

E601.2:回零模式设置异常(产生机理:原点回归模式设定值超过已有回原模式。)

| 原因 | 确认方法 | 处理措施 |

| 原点回归模式设定值超过已有回原模式 | 确定回原方式的值是否超过已有回原模式(运行工艺段回零,确定参数 H22.70)。 | 调整H22.70的值。 |

E730.0:编码器电池警告(产生机理:绝对值编码器的编码器电池电压低于3.0V。)

| 原因 | 确认方法 | 处理措施 |

| 绝对值编码器的编码器电池电压低于3.0V | 测量电池电压。 | 更换新的电压匹配的电池。 |

E831.1:AI1零偏过大(产生机理:AI1零偏过大。)

| 原因 | 确认方法 | 处理措施 |

| 1.排查是否有接线错误或者干扰 | 参考正确配线图检查配线; | 采用双绞屏蔽线重新接线,缩短线路长度,增大AI1端子输入滤波时间; |

| 2.伺服驱动器故障 | 去掉AI1接线,测量实际端子处电压是否超过0.5V。 | 若没有超过,更换伺服驱动器。 |

E834.1:AI1过压警告(产生机理:AI1过压警告。)

| 原因 | 确认方法 | 处理措施 |

| 1.排查是否有接线错误或者干扰 | 参考正确配线图检查配线; | 采用双绞屏蔽线重新接线,缩短线路长度,增大AI1端子输入滤波时间; |

| 2.输入电压过高 | 测量实际端子处电压是否超过11.5V。 | 调整输入电压,直至低于11.5V。 |

E900.0:紧急刹车(产生机理:DI功能34(FunIN.34:刹车,Emergency)对应的DI端子逻辑有效(包括硬件DI和虚拟DI)。)

| 原因 | 确认方法 | 处理措施 |

| DI功能34:刹车,被触发 | 检查DI功能34:EmergencyStop刹 车,及其对应DI端子逻辑是否被置为有效。 | 检查运行模式,确认安全的前提下,解除DI刹车有效信号。 |

E902.0:DI设置无效(产生机理:DI功能设置为无效的警告提示。)

| 原因 | 确认方法 | 处理措施 |

| DI1~DI8的端子功能选择为无效 | H0b.45=0x 0902,查看H03.02,H03.04,H03.06,H03.08, H03.10,H03.12,H03.14和H03.16的功能选择值是否为无效值。 | 设置有效的DI功能选择值。 |

E902.1:DO设置无效(产生机理:DO功能设置为无效的警告提示。)

| 原因 | 确认方法 | 处理措施 |

| DO1~DO5的端子功能选择为无效 | H0b.45=0x 1902,查看H04.00,H04.02,H04.04,H04.06和H04.08的功能选择值是否为无效值。 | 设置有效的DO功能选择值。 |

E902.2:转矩到达设置无效(产生机理:转矩模式下转矩到达DO参数设置无效。)

| 原因 | 确认方法 | 处理措施 |

| 转矩模式下转矩到达DO参数设置无效 | 查看H07.22的值是否小于等于H07.23设置的值,设置单位:0.1%。 | 请设置合理的H07.22和H07.23参数值,使得H07.22大于H07.23。 |

E908.0:机型识别校验码失败(产生机理:机型参数识别校验码失败。)

| 原因 | 确认方法 | 处理措施 |

| 1.存储在EEPROM中的机型识别校验字错误 | 断电重启是否还继续报警告。 | H01.72=1可以用于暂时屏蔽机型识别功能。 |

| 2.伺服驱动器出厂前未烧录机型参数 | EEPROM是否能正常存储参数参数。 | H01.72=1可以用于暂时屏蔽机型识别功能。 |

E909.0:电机过载警告(产生机理:电机累积热量超过过载保护警告值。)

| 原因 | 确认方法 | 处理措施 |

| 1.电机接线、编码器接线错误或不良 | 对比正确接线图,查看电机、伺服驱动器、编码器相互间接线。 | 按照正确接线图连接线缆; 优先使用汇川标配的线缆; 使用自制线缆时,请按照硬件接线指导制作并连接。 |

| 2.负载太重,电机输出有效转矩超过额定转矩,长时间持续运转 | 确认电机或伺服驱动器的过载特性;查看伺服驱动器平均负载率(H0b.12) 是否长时间大于100.0%。 | 更换大容量伺服驱动器及匹配的电机; 或减轻负载,加大加减速时间。 |

| 3.加减速太频繁或负载惯量过大 | 查看机械惯量比或进行惯量辨识,查看惯量比H08.15。 确认伺服电机循环运行时单次运行周期。 | 加大加减速时间。 |

| 4.增益调整不合适或刚性过强 | 观察运行时电机是否振动,声音异常。 | 重新调整增益。 |

| 5.伺服驱动器或者电机型号设置错误 | 查看总线编码器电机型号H00.05和伺服驱动器型号H01.10。 | 查看伺服驱动器铭牌,设置正确的伺服驱动器型号(H01.10) 和电机型号,更新成匹配机型。 |

| 6.因机械因素导致电机堵转,造成运 行时的负载过大 | 使用汇川驱动调试平台或面板查看运行指令和电机转速(H0b.00): ●位置模式下运行指令:H0b.13(输入位置指令计数器) ●速度模式下运行指令:H0b.01(速度指令) ●转矩模式下运行指令:H0b.02(内部转矩指令) 确认是否对应模式下,运行指令不为 0或很大,而电机转速为0。 | 排除机械因素。 |

| 7.伺服驱动器故障 | 下电后,重新上电。 | 重新上电仍报故障请更换伺服驱动器。 |

E910.0:控制电过压(产生机理:伺服驱动器控制电电压超过过压点。)

| 原因 | 确认方法 | 处理措施 |

| 伺服驱动器控制电电压超过过压点 | 1 查看伺服驱动器输入电源规格,测量控制线缆的输入电压是否符合以下规格: 220V伺服驱动器: 有效值:220V~240V 允许偏差:-10%~+10% (198V~264V) 380V伺服驱动器: 有效值: 380V~440V 允许偏差:-10%~+10%(342V~484V)。 2 检测控制电线缆是否连通,并测量控制电线缆伺服驱动器侧(L1C、L2C)的电压是否符合原因1的要求。 | 重新接线或者更换线缆。 |

E920.0:制动电阻过载(产生机理:制动电阻累积热量大于设定值。)

| 原因 | 确认方法 | 处理措施 |

| 1.外接制动电阻器接线不良、脱落或断线 | 将外接制动电阻取下,直接测量电阻阻值是否为“∞”(无穷大);测量P⊕、C之间阻值是否为“∞”(无穷 大)。 | 更换新的外接制动电阻,测量电阻阻值与标称值一致后,接于P⊕、C之间。 选用良好线缆,将外接制动电阻两端分别接于P⊕、C之间。 |

| 2.使用内置制动电阻时,电源端子P⊕、D之间的线缆短线或脱落 | 测量P⊕、D之间阻值是否为“∞”(无穷大)。 | 用良好线缆将P⊕、D直接相连。 |

| 3. 使用外接制动电阻时,H02.25(制动电阻设置)选择错误 | ●查看H02.25参数值; ●测量实际选用的P⊕、C之间外接电阻阻值,并与对比,是否过大; ●查看H02.27参数值,是否大于实际选用的P⊕、C之间外接电阻阻值。 | 正确设置H02.25: H02.25=1(使用外接电阻,自然冷却) H02.25=2(使用外接电阻,强迫风 冷)。 |

| 4. 使用外接制动电阻时,实际选用的外接制动电阻阻值过大 | ●查看H02.25参数值; ●测量实际选用的P⊕、C之间外接电阻阻值,并与对比,是否过大; ●查看H02.27参数值,是否大于实际选用的P⊕、C之间外接电阻阻值。 | 正确选用阻值合适的电阻。 |

| 5.H02.27(外接制动电阻阻值)大于实际外接制动电阻阻值 | ●查看H02.25参数值; ●测量实际选用的P⊕、C之间外接电阻阻值,并与对比,是否过大; ●查看H02.27参数值,是否大于实际选用的P⊕、C之间外接电阻阻值。 | 设置H02.27与实际选用外接电阻阻值 一致。 |

| 6.主回路输入电压超过规格范围 | 测量主回路线缆伺服驱动器侧输入电压是否符合以下规格: ●220V伺服驱动器: ●有效值:220V~240V ●允许偏差:-10%~ +10%(198V~264V) ●380V伺服驱动器: ●有效值:380V~440V ●允许偏差:-10%~ +10%(342V~484V) | 按照左侧规格,调整或更换电源。 |

| 7.负载转动惯量比过大 | 参考“惯量辨识”章节,进行转动惯量辨识;或根据机械参数,手动计算机械总惯量;实际负载惯量比是否超过30。 | ●选用大容量的外接制动电阻,并设置H02.26与实际值一致; ●选用大容量伺服驱动器; ●允许情况下,减小负载; ●允许情况下,加大加减速时间; ●允许情况下,加大电机运行周期。 |

| 8.电机速度过高,在设定的减速时间内减速过程未完成,周期性运动时,处于连续减速状态 | 查看周期性运动时电机的速度曲线,检查电机是否长时间处于减速状态。 | ●选用大容量的外接制动电阻,并设置H02.26与实际值一致; ●选用大容量伺服驱动器; ●允许情况下,减小负载; ●允许情况下,加大加减速时间; ●允许情况下,加大电机运行周期。 |

| 9.伺服驱动器的容量或制动电阻容量不足 | 查看电机单周期的速度曲线,计算最大制动能量是否可被完全吸收。 | ●选用大容量的外接制动电阻,并设置H02.26与实际值一致; ●选用大容量伺服驱动器; ●允许情况下,减小负载; ●允许情况下,加大加减速时间; ●允许情况下,加大电机运行周期。 |

| 10. 伺服驱动器故障 | 更换新的伺服驱动器。 |

E922.0:外接制动电阻阻值过小(产生机理:H02.27(外接制动电阻阻值)小于H02.21(伺服驱动器允许的外接制动电阻的最小值)。)

| 原因 | 确认方法 | 处理措施 |

| 1)使用外接制动电阻时(H02.25=1或 2),外接制动电阻阻值小于伺服驱 动器允许的最小值 | 测量P ⊕ 、C之间外接制动电阻阻值, 确认是否小于H02.21。 | 若是,则更换为与伺服驱动器匹配的外接制动电阻,设置H02.27为选用的电阻阻值后,将电阻两端分别接于P ⊕ 、C之间; 若否,设置H02.27为实际外接制动电阻阻值。 |

E924.0:泄放管过温(产生机理:制动管的估算温度大于H0A.49(IGBT过热温度阈值)。)

| 原因 | 确认方法 | 处理措施 |

| 1.制动控制的结温过高警告; 2.过载后会自动关闭制动管。 | 制动管温度超过了H0A.49设置的温度 阈值。 | 控制工况控制制动管启用的次数。 |

E941.0:变更参数需重新上电生效(产生机理:伺服驱动器的参数属性“生效方式”为“再次通电”时,该参数参数值变更后,伺服驱动器提醒用户需要重新上电。)

| 原因 | 确认方法 | 处理措施 |

| 变更了再次通电后才能生效的参数 | 确认是否更改了“生效方式”为“重 新上电”的参数。 | 重新上电。 |

E942.0:参数存储频繁(产生机理:同时修改的参数个数超过200个。)

| 原因 | 确认方法 | 处理措施 |

| 非常频繁且大量的修改参数参数,并 存储入 EEPROM(H0C.13=1) | 检查上位机系统是否频繁、快 速修改 参数。 | 检查运行模式,对于无需存储 在EEPROM参数,上位机写操 作前将H0C.13设置为0。 |

E950.0:正向超程警告(产生机理:DI功能14(FunIN.14:P-OT,正向超程开关)对应的DI端子逻辑有效。)

| 原因 | 确认方法 | 处理措施 |

| 1.DI功能14:禁止正向驱动,端子逻 辑有效 | ●检查H03组DI端子是否设置DI功能14。 ●查看输入信号监视(H0b.03)对应位的DI端子逻辑是否有效。 | 检查运行模式,确定安全的前提下,给负向指令或转动电机,使“正向超程开关”端子逻辑变为无效。 |

| 2.伺服驱动器位置反馈处于正向软件 位置限制值处 | 检查位置反馈H0b.17是否在H0A.41附近(正向超程)。 检查H0A.40是否设置了软件限位功能。 | 确认电机行程是否需要超过正向软限位设定值,若是,调整正向软限位值;若否,调整电机行程 |

E952.0:反向超程警告(产生机理:DI功能15(FunIN.15:N-OT,反向超程开关)对应的DI端子逻辑有效。)

| 原因 | 确认方法 | 处理措施 |

| 1.DI功能15:禁止反向驱动,端子逻 辑有效 | ●检查H03组DI端子是否设置了DI功能15。 ●查看输入信号监视(H0b.03)对应位的DI端子逻辑是否有效。 | 检查运行模式,确定安全的前提下,给正向指令或转动电机,使“反向超程开关”端子逻辑变为无效。 |

| 2.伺服驱动器位置反馈处于反向软件 位置限制值处 | 检查位置反馈H0b.17是否在H0A.43附近(反向超程)。 检查H0A.40是否设置了软件限位功能。 | 确认电机行程是否需要超过反向软限位设定值,若是,调整反向软限位值;若否,调整电机行程。 |

E980.0:编码器算法异常警告(产生机理:编码器算法出错)

| 原因 | 确认方法 | 处理措施 |

| 编码器算法出错 | 1 检查接线。 2 多次接通电源后仍报故障时,编码 器产生故障。 | 更换伺服电机。 |

E990.1:脉冲输入过速警告(产生机理:脉冲输入过速警告。)

| 原因 | 确认方法 | 处理措施 |

| 脉冲输入过速警告 | 检查输入脉冲频率是否过高。 | 降低输入脉冲频率至4M以内。 |

EA41.0:转矩波动补偿失败(产生机理:转矩补偿失败。)

| 原因 | 确认方法 | 处理措施 |

| 辨识转矩波动补偿值失败 | – | 关闭转矩波动补偿功能。 |

故障码的处理方法

E101.0:H02及以上功能码参数异常(产生机理:参数的总个数发生变化,一般在更新软件后出现;H02组及以后组的参数值超出上下限,一般在更新软件后出现)

| 原因 | 确认方法 | 处理措施 |

| 1.控制电源电压瞬时下降 | 1.确认是否处于切断控制电(L1C、L2C)过程中或者发生瞬间停电。 | 系统参数恢复初始化(H02.31=1)后,然后重新写入参数。 |

| 1.控制电源电压瞬时下降 | 2.测量运行过程中控制电线缆的非伺服 驱动器侧输入电压是否符合以下规 格: 220V伺服驱动器: 有效值:220V~240V 允许偏差:-10%~+10% (198V~264V) 380V伺服驱动器: 有效值: 380V~440V 允许偏差:-10%~+10% (342V~484V)。 | 提高电源容量或者更换大容量的电源,系统参数恢复初始化(H02.31=1)后,重新写入参数 |

| 2.参数存储过程中瞬间掉电 | 确认参数值存储过程是否发生瞬间掉电。 | 重新上电,系统参数恢复初始化(H02.31=1)后,重新写入参数。 |

| 3.一定时间内参数的写入次数超过了最大值 | 1 确认参数值存储过程是否发生瞬间掉电。 2 确认上位装置是否频繁地进行参数变更。 | 1 重新上电,系统参数恢复初始化 (H02.31=1)后,重新写入参数。 2 改变参数写入方法,并重新写入。或 是伺服驱动器故障,更换伺服驱动器。 |

| 4.更新软件 | 确认是否更新软件导致H02组及以上参数组参数超过上下限范围。 | 重新设置伺服驱动器型号和电机型号,系统参数恢复初始化(H02.31=1)。 |

| 5.伺服驱动器故障 | 多次接通电源,并恢复出厂参数后,仍报故障时,伺服驱动器发生了故障。 | 更换伺服驱动器。 |

E101.1:H00/H01组参数异常(产生机理:参数的总个数发生变化,一般在更新软件后出现;H00组或者H01组的参数参数值超出上下限,一般在更新软件后出现。)

| 原因 | 确认方法 | 处理措施 |

| 伺服上电初始化期间,会检测H00组和H01组中的参数值,参数值超过了对应的上限或者下限范围 | 查看H00和H01组哪一个参数的值超过了上下限范围。确认该异常范围参数是否是异常值。 | 将伺服驱动器型号(H01.10)设错,重新上电,再将伺服驱动器型号设对,再重新上电。 |

E101.2:参数总个数变化读写时地址异常(产生机理:参数总个数变化读写时地址异常。)

| 原因 | 确认方法 | 处理措施 |

| 参数总个数变化,读写时地址异常 | 读H0b.90和H0b.91查看异常参数组号。 | 将异常的参数值修改到正确范围或者执行恢复出厂。 |

E101.9:功能码属性初始化校验异常(产生机理:功能码属性初始化校验异常。)

| 原因 | 确认方法 | 处理措施 |

| 功能码属性初始化校验异常 | 确认功能码H0A.99=AA5C。 | 多次重新上电扔出现该问题,更换驱动器。 |

E102.0:FPGA通信建立的异常(产生机理:MCU无法与FPGA建立正常的通信)

| 原因 | 确认方法 | 处理措施 |

| MCU无法与FPGA建立正常的通信 | 多次接通电源后仍报故障。 | 更换伺服驱动器。 |

E102.1:FPGA初始化启动异常(产生机理:FPGA故障。)

| 原因 | 确认方法 | 处理措施 |

| FPGA故障,无法正常启动完成。 | 多次接通电源后仍报故障。 | 更换伺服驱动器。 |

E102.8:FPGA与MCU版本号不匹配(产生机理:FPGA和MCU软件版本不匹配。)

| 原因 | 确认方法 | 处理措施 |

| FPGA与MCU版本号不匹配 | ●查看H01.00的MCU版本号是否 为:9xx.x(面板显示第4位数为 9); ●查看H01.01的FPGA版本号是否 为:9xx.x(面板显示第4位数为9)。 | 咨询汇川技术支持,更新相互匹配的FPGA或者MCU软件。 |

E104.1:MCU运行超时(MCU死机)(产生机理:MCU访问超时(MCU死机)。)

| 原因 | 确认方法 | 处理措施 |

| 1. MCU运行异常 2.MCU与FPGA实时通讯异常 | 多次接通电源后仍报故障。 | 更换伺服驱动器。 |

E104.2:FPGA运行超时(FPGA死机)(产生机理:FPGA运行超时(FPGA死机)。)

| 原因 | 确认方法 | 处理措施 |

| 1.FPGA故障 2.FPGA与MCU通信握手异常 | 多次接通电源后仍报故障。 | 更换伺服驱动器。 |

E104.4:MCU指令更新超时(产生机理:以进入中断为起始时间,当指令写入MCU时间大于FPGA启动位置和速度调节器时间时,提示报警。)

| 原因 | 确认方法 | 处理措施 |

| 提示编码器通信时间设置错误,或指令计算时间过长异常 | 多次接通电源后仍报故障。 | 1 屏蔽不需要的功能; 2 更换伺服驱动器。 |

E120.0: 无法识别的编码器类型(产生机理:伺服上电初始化期间,会检测编码器的类型,当编码器类型不符合预先设计要求时,伺服显示错误码E120.0。)

| 原因 | 确认方法 | 处理措施 |

| 1.产品编号(电机或伺服驱动器)不存在 | 根据伺服驱动器及电机铭牌,确认使 用的 是SV630P系列伺服驱动器和 18bit伺服电机,查看H00.00(电机编 号)是否为14101。 | 电机编号不存在,采用SV630P伺服驱动器与18bit伺服电机时,应确保 H00.00=14101。 |

| 1.产品编号(电机或伺服驱动器)不存在 | 查看伺服驱动器型号(H01.02),确认 是否有此伺服驱动器型号。 | 伺服驱动器编号不存在,根据伺服驱 动器铭牌,设置正确的伺服驱动器型 号。 |

| 2.电机与伺服驱动器功率等级不匹配 | 确认伺服驱动器型号(H01.02)与总线 电机型号(H00.05)是否匹配。 | 更换不匹配的产品。 |

| 编码器型号不匹配 | 检查编码器型号是否正确。 | 正确设定电机编号 |

E120.1:无对应型号电机(产生机理:伺服上电初始化期间,会检测H00.00设置的电机型号是否正常,如果对应的电机型号不存在,伺服显示错误码E120.1。)

| 原因 | 确认方法 | 处理措施 |

| 电机型号H00.00设置不正确 | 确认总线电机型号H00.00与实际电机是否匹配。 | 修改H00.00,设置正确的电机型号。 |

E120.2:无对应型号驱动器(产生机理:伺服上电初始化期间,会检测H01.02设置的伺服驱动器型号是否正常,如果对应的伺服驱动器型号不存在,伺服显示错误码E120.2。)

| 原因 | 确认方法 | 处理措施 |

| 伺服驱动器型号H01.02设置不正确 | 检查H01.02伺服驱动器型号是否正 确。 | 关闭伺服驱动器型号自动识别功能,手动设置正常的H01.02伺服驱动器型号。 |

E120.5:电机与驱动器电流匹配错误(产生机理:使用额定输出过大的伺服驱动器带额定电流小的电机,需要更换更小的伺服驱动器或更大的电机。)

| 原因 | 确认方法 | 处理措施 |

| 内部定标数异常 | 检查伺服驱动器型号是否正确,当设置电流采样系数太大时,会导致计算溢出。 | 更换伺服驱动器。 |

E120.6:FPGA与电机型号不匹配(产生机理:1.设置了错误的电机型号,导致匹配错误,伺服驱动器无法正常驱动。2.电机型号设置正确,但电机所配编码器伺服驱动器不支持。)

| 原因 | 确认方法 | 处理措施 |

| FPGA软件版本与H00.00设置的电机型号不匹配 | 查看H01.01的FPGA软件版本是否支持H00.00设置的电机型号。 | 升级FPGA软件,使得FPGA软件支持H00.00设置的电机型号。 |

E120.7:机型参数校验错误(产生机理:伺服机型识别参数错误。)

| 原因 | 确认方法 | 处理措施 |

| 机型参数CRC校验未通过 | 确认是否未烧录机型参数或者机型参数丢失。 | 重新烧录机型参数。 |

E120.8:结温参数校验错误(产生机理:伺服结温参数识别错误。)

| 原因 | 确认方法 | 处理措施 |

| 结温参数CRC校验未通过 | 确认是否未烧录结温参数或者结温参数丢失。 | 重新烧录结温参数。 |

E122.1:DI功能分配故障(产生机理:同一DI功能被重复分配。DI功能编号超出DI功能数。)

| 原因 | 确认方法 | 处理措施 |

| 1. DI功能分配时,同一功能重复分配给多个DI端子 | 检查H03组设置的DI功能号是否有重复的。 | 保证DI设置的功能号不要有重复。 |

| 2. DI功能编号超出DI功能个数 | 是否更新了MCU程序。 | 系统参数恢复初始化(H02.31=1)后,重新上电。 |

E122.2:DO功能分配故障(产生机理:DO设置的功能号超过了最大值。)

| 原因 | 确认方法 | 处理措施 |

| DO设置的功能号超过了最大值 | 检查H04.00、H04.02、H04.04设置的DO功能号是否异常。 | 设置正确的DO功能号。 |

E122.3:旋转模式上限过大(产生机理:绝对值旋转模式,机械单圈位置上限值(指令范围)超过2 31。)

| 原因 | 确认方法 | 处理措施 |

| 机械单圈位置上限值(指令范围)超过2的31次方 | 伺服驱动器工作在绝对值旋转模式 H02.01=2时,检查机械齿轮比/机械单圈位置上限值/电子齿轮比的设置。 | 重新设定机械齿轮比/机械单圈位置上限值/电子齿轮比,使得机械单圈位置上限值(指令范围)不超过2的31次方。 |

E122.4:VDI功能分配故障(产生机理:同一VDI功能被重复分配。 VDI功能编号超出VDI功能数。)

| 原因 | 确认方法 | 处理措施 |

| 1.设置的VDI端口功能重复(两个或两个以上VDI端口被赋值了相同的功能) | 检查H17组设置的DI功能号是否有重复的。 | 保证VDI设置的功能号不要有重复。 |

| 2.VDI功能编号超出VDI功能数 | 是否更新了MCU程序。 | 系统参数恢复初始化(H02.31=1)后,重新上电。 |

E122.5:DI和VDI功能分配重复(产生机理:同一输入信号功能被DI和VDI重复分配。VDI功能编号超出VDI功能数。)

| 原因 | 确认方法 | 处理措施 |

| 1.设置的DI和VDI端口功能重复(两个或两个以上DI、VDI端口被赋值了相同的功能) | 检查H03组和H17组设置的DI功能号是否有重复的。 | 将分配了同一非零功能编号的H03 组、H17组参数,重新分配为不同的功能编号,然后重新上控制电,即可使更改生效,或先关闭伺服使能信号,并给出“复位信号”即可使更改生效。 |

E136.0:编码器ROM电机参数校验异常(产生机理:伺服驱动器读取编码器ROM区参数时,发现未存入参数,或参数与约定值不一致。)

| 原因 | 确认方法 | 处理措施 |

| 1.伺服驱动器和电机类型不匹配 | 确认是否为汇川SV630P系列伺服驱动器和伺服电机。 | 更换为相互匹配的伺服驱动器及电 机。 |

| 2.总线式增量编码器ROM中参数校验错误或未存放参数 | 1 查看是否选用汇川标配的编码器线缆,线缆规格请参见“配套线缆”。线缆无破皮、断线,两边端子无接触不良现象,并可靠连接; 2 测量编码器线缆两端信号:PS+、PS-、+5V,GND,观察两边信号是否一致。信号定义参考硬件接线。 | 1 使用汇川标配的编码器线缆,电机端确保端子间紧固连接,伺服驱动器端螺丝拧紧,必要时更换新的编码器线缆。 2 编码器线缆与动力线(RST、UVW)切勿捆绑,应分开走线。 |

| 3.伺服驱动器故障 | 重新上电仍报故障。 | 更换伺服驱动器。 |

E136.1:编码器ROM电机参数读取异常(产生机理:1.编码器线缆未插好。2.编码器通信受到干扰,出现通信异常。)

| 原因 | 确认方法 | 处理措施 |

| 1.编码器接线错误或松动 | 检查编码器接线;检查现场振动是否过大,导致编码器线缆松动,甚至振坏编码器。 | 按照正确的配线图重新接线;重新接线,并确保编码器接线端子紧固连接。 |

| 2.伺服驱动器故障 | 重新上电仍报故障。 | 更换伺服驱动器。 |

E150.0:STO进入安全状态(产生机理:STO输入保护(安全状态)。)

| 原因 | 确认方法 | 处理措施 |

| 两路24V输入被同时断开,STO安全功能被触发 | 1.检查是否启动了STO功能; 2.检查STO供电是否正常; 3.确认以上2点后,仍发生故障。 | 1.正常使用,不需处理;在STO端子恢复后,使用故障复位功能,可清除故障。 2.测量24V STO供电是否稳定,紧固有松动、脱落的接线。 3.更换伺服驱动器。 |

E150.1:STO输入状态异常(产生机理:STO单路输入无效。)

| 原因 | 确认方法 | 处理措施 |

| 1. STO输入供电异常 | 检查STO供电是否正常。 | 测量24V STO供电是否稳定,紧固有松动、脱落的接线。 |

| 2. STO输入电阻异常 | 启动STO功能后,由于电阻漂移导致断开24V电源后,单路STO输入还是正常的。 | 更换伺服驱动器。 |

| 3.STO失效 | 确认以上2点后,仍发生故障。 | 更换伺服驱动器。 |

E150.2:Buffer 5V电压检测异常(产生机理:MCU对给PWM Buffer提供5V电源的电压进行过压和欠压监控,当电压异常时显示该故障码。)

| 原因 | 确认方法 | 处理措施 |

| STO Buffer供电的5V电压异常,存在欠压或者过压问题 | 断电重启后故障是否能自动消除,如果不能消除,说明给Buffer供电的5V电压异常。 | 更换伺服驱动器。 |

E150.3:STO输入电路硬件诊断失败(产生机理:对STO输入的前级硬件电路光耦进行检测,当STO前级光耦直通时,伺服显示E150.3。)

| 原因 | 确认方法 | 处理措施 |

| STO1或者STO2的前级输入光耦直通异常 | 断开24V电源后重新上电,问题依然存在,伺服显示E150.3。 | 更换伺服驱动器。 |

E150.4:PWM buffer硬件诊断失败(产生机理:PWM Buffer芯片在上电初始化检测期间发生异常时(无法封锁PWM信号),伺服驱动器显示E150.4。)

| 原因 | 确认方法 | 处理措施 |

| STO Buffer上电检测异常 | 断开24V电源后重新上电,问题依然存在,伺服显示E150.4。 | 更换伺服驱动器。 |

E201.0:P相过流(产生机理:逆变电路正极流过大电流。)

| 原因 | 确认方法 | 处理措施 |

| 1.增益设置不合理,电机振荡 | 检查电机启动和运行过程中,是否振动或有尖锐声音,也可用汇川驱动调试平台查看“电流反馈”。 | 1 电机参数设置错误,更改电机参 数; 2 电流环参数异常,重新调整电流环参数; 3 速度环参数异常,伺服产生震荡; 4 伺服驱动器异常,需更换伺服驱动器。 |

| 2.编码器接线错误、老化腐蚀,编码器插头松动 | 1 检查是否选用汇川标配的编码器线缆,线缆有无老化腐蚀、接头松动情况; 2 关闭伺服使能信号,用手转动电机轴,查看H0b.17是否随着电机轴旋转变化。 | 重新焊接、插紧或更换编码器线缆。 |

| 3.制动电阻过流 | 检查外接制动电阻配置,是否存在制动电阻阻值过 小或者制动电阻接线短路(主回路输入端子P、C端)。 | 重新选择制动电阻阻值和型号; 重新接线。 |

| 4.伺服驱动器故障 | 将电机线缆拔下,重新上电仍报故 障。 | 更换伺服驱动器。 |

E201.1:U相过流(产生机理:U相电流采集到了超过检测阈值的大电流。)

| 原因 | 确认方法 | 处理措施 |

| 1.电机线缆接触不良 | 检查伺服驱动器动力线缆两端和电机线缆中伺服驱动器UVW侧的连接是否松脱。 | 紧固有松动、脱落的接线。 |

| 2.电机线缆接地 | 确保伺服驱动器动力线缆、电机线缆紧固连接后,分别测量伺服驱动器UV W端与接地线(PE)之间的绝缘电阻是否为兆欧姆(MΩ)级数值。 | 绝缘不良时更换电机。 |

| 3.电机U V W线缆短路 | 将电机线缆拔下,检查电机线缆U VW间是否短路,接线是否有毛刺等。 | 正确连接电机线缆。 |

| 4.电机烧坏 | 1 将电机线缆拔下,检查电机线缆 VW间是否短路,接线是否有毛刺等; 2 将电机线缆拔下,测量电机线缆 UVW间电阻是否平衡。 | 1 正确连接电机线缆; 2 不平衡则更换电机。 |

E201.2:V相过流(产生机理:V相电流采集到了超过检测阈值的大电流。)

| 原因 | 确认方法 | 处理措施 |

| 1.电机线缆接触不良 | 检查伺服驱动器动力线缆两端和电机线缆中伺服驱动器UVW侧的连接是否松脱。 | 紧固有松动、脱落的接线。 |

| 2.电机线缆接地 | 确保伺服驱动器动力线缆、电机线缆紧固连接后,分别测量伺服驱动器UV W端与接地线(PE)之间的绝缘电阻是否为兆欧姆(MΩ)级数值。 | 绝缘不良时更换电机。 |

| 3.电机U V W线缆短路 | 将电机线缆拔下,检查电机线缆U VW间是否短路,接线是否有毛刺等。 | 正确连接电机线缆。 |

| 4.电机烧坏 | 1 将电机线缆拔下,检查电机线缆 VW间是否短路,接线是否有毛刺等; 2 将电机线缆拔下,测量电机线缆 UVW间电阻是否平衡。 | 1 正确连接电机线缆; 2 不平衡则更换电机。 |

E201.4:N相过流(产生机理:逆变电路负极流过大电流。)

| 原因 | 确认方法 | 处理措施 |

| 1.增益设置不合理,电机振荡 | 检查电机启动和运行过程中,是否振动或有尖锐声音,也可用汇川驱动调试平台查看“电流反馈”。 | 进行增益调整。 |

| 2.编码器接线错误、老化腐蚀,编码器插头松动 | 检查是否选用汇川标配的编码器线 缆,线缆有无老化腐蚀、接头松动情况。 | 重新焊接、插紧或更换编码器线缆。 |

| 3.制动电阻过流 | 检查外接制动电阻配置,是否存在制动电阻阻值过小或者制动电阻接线短路(主回路输入端子P ⊕ 、C端)。 | 重新选择制动电阻阻值和型号;重新接线。 |

| 4.制动电流与相电流叠加导致过流 | 检查伺服驱动器是否在制动的同时突加速。可以使用汇川驱动调试平台查看“电压反馈”是否超过泄放点,同时“转矩指令”是否突然增大。 | 增大加减速时间。 |

| 5.伺服驱动器故障 | 关闭伺服使能信号,用手转动电机 轴,查看H0b.17是否随着电机轴旋转变化。将电机线缆拔下,重新上电仍报故障。 | 更换伺服驱动器。 |

E208.2:编码器通讯超时(产生机理:连续3个周期未能正常接收编码器回送的数据。)

| 原因 | 确认方法 | 处理措施 |

| 连续3个周期未能正常接收编码器回 送的数据 | 1.检查H0b.30参数bit12; 2 编码器接线错误; 3 编码器线缆松动; 4 编码器线缆过长; 5 编码器通信被干扰; 6 编码器故障。 | 1 检查电机型号是否正常; 2 检查编码器线缆是否正常; 3 检查编码器版本号H00.04是否正 常; 4 伺服驱动器异常,更换伺服驱动 器。 |

E208.4:FPGA电流环运算超时(产生机理:电流环运行时间超过了间隔阈值。)

| 原因 | 确认方法 | 处理措施 |

| FPGA运算超时 | 内部故障码H0b.45=4208:电流环运算超时。 | 可以关闭一些不必要的功能,节约电流环运行的时间。 |

E210.0:输出对地短路(产生机理:1.伺服驱动器上电自检中,检测到电机相电流或母线电压异常。2.母线电压超过制动点。3.SIZE C/D/E的U相电流大于设定值。4.SIZE A/B的P、N相过电流。)

| 原因 | 确认方法 | 处理措施 |

| 1.伺服驱动器动力线缆(U V W)对地发生短路 | 拔掉电机线缆,分别测量伺服驱动器动力线缆U V W是否对地(PE)短路。 | 重新接线或更换伺服驱动器动力线 缆。 |

| 2.电机对地短路 | 确保伺服驱动器动力线缆、电机线缆紧固连接后,分别测量伺服驱动器U V W端与接地线(PE)之间的绝缘电阻是否为兆欧姆(MΩ)级数值。 | 更换电机。 |

| 3.伺服驱动器故障 | 将伺服驱动器动力线缆从伺服驱动器上卸下,多次接通电源后仍报故障。 | 更换伺服驱动器。 |

| 4.对地检测时电机速度过高。 | 检查电机是否有在上电过程中带转 速。 | 降低电机转速 |

ZHALY埃罗依变频器

ZHALY埃罗依变频器常见问题分析及排除

| 故障显示 | 故障原因及解决方法 |

| 电源相序故障 | 电源接入相序错误,调换任意两相电源或关闭“相序开关” |

| 电源欠压故障 | 提高电网电压,需强行运行则降低“欠压电压”设定值(需慎重) |

| 电源过压故障 | 降低电网电压,需强行运行则增加“过压电压”设定值(需慎重) |

| U相缺相 V相缺相 W相缺相 | 1.检查对应相的电源连接是否连接可靠 2.检查对应相的电机连接是否连接可靠 3.对调电路板上对应相与其他相的可控硅控制插头(J1、J2、J3) 再运行,观察故障点是否发生变化,若有相应变化,则检查电机 连线、可控硅等,检查无误则更换电路板。 |

| 起动超时报警 | 若“起动模式”为“XX限流”模式,则提高“限流倍数”,或增加 起动限时时间 若“起动模式”不含有“限流”模式,则提高”起动电压“,或 增加起动限时时间。 |

| 过载保护 | 检查”互感器比例“、”额定电流“、”过载率”等设置是否正确, 若需强行运行,可关闭对应保护。 |

| 不平衡保护故障 | 检查”互感器比例“、”额定电流“、”过载率”等设置是否正确, 若需强行运行,可关闭对应保护。 |

| 欠流保护故障 | 检查”互感器比例“、”额定电流“、”过载率”等设置是否正确, 若需强行运行,可关闭对应保护。 |

| 可控硅过热故障 | 检查可控硅散热风扇是否运转正常,检查温度继电器是否良好, 以及温度继电器的“常开/常闭”设置正确否 |

| 硅极限电流超时 | 检查“单管电流”参数,或起动时间设置过短,导致加速过早因而电流过大等 |

| 旁路接触器类 | “运行模式“是否正确,旁路方式下旁路接触器是否良好等。 |